“黑灯工厂”的故事,从确定性IP网络说起

华为推出业界首个确定性IP网络解决方案,可以在工业园区的IP网络中提供端到端确定性时延保障,实现生产系统跨园区远程集中监控。

本站点使用cookies,继续浏览表示您同意我们使用cookies。Cookies和隐私政策

没有灯光的车间内,只有机器设备在忙碌:AGV自动导引车将各种配件及成品送到指定位置,机械臂上下飞舞,生产线稳定地运行,持续交付着符合质量标准的成品。这是人们对当前非常热门的“黑灯工厂”的认识。“黑灯工厂”是Dark Factory的直译,即智慧工厂,因为从原材料到最终成品,所有的加工、运输、检测过程均在空无一人的“黑灯工厂”内完成,无需人工操作,故而得名。

这种现场少人化、无人化的生产模式,在冶金、矿山等现场操作环境恶劣的行业有着更为迫切的需求。例如,传统炼钢过程需要多名工人协作,工作环境恶劣,危险系数高,劳动强度大,而远程集控方式可以实现生产现场操作的少人化、无人化,既能提升生产效率,又能保护工人安全。

为了实现远程集控,需要将冶金、矿山等场景的主PLC控制模块部署到“集中控制室”,工人在集中控制室就可完成操作。这一过程中,主PLC与生产现场的从PLC之间不仅会出现跨车间、跨厂区的通信,且对网络的时延、抖动要求严苛。以轧钢场景为例,PLC的扫描周期在10ms以内,因此要求平均时延要小于10ms,且时延的抖动要小于30μs。

现有的工业控制网络系统普遍采用工业以太、工业总线等局域网络架构,这种架构不适于跨车间、跨厂区的大规模组网,也无法满足远程集控的网络要求。如果采用主从PLC间光纤直连的方式,由于每一个被远程控制的从PLC模块均需要直连光纤,而一个车间内通常有成百上千个PLC,因此,建网成本高且不易扩展。

只有采用IP协议组成联接海量设备的大型网络,才能满足远程集控需要的多园区远程连接、大规模组网等需求。

目前,工厂网络正由外向内、自上而下地向IP化演进,即外网已实现了IP化,但内网的IP化仍在自上而下地逐步推进。传统IP网络“尽力而为”的转发机制,虽然平均时延较低,但当多个业务流发生碰撞、产生拥塞时,会导致时延抖动的显著增加,造成时延概率分布曲线中的“长尾效应”,时延上限无法保障,因此,难以满足工业场景中关键业务对确定性低时延的要求。

确定性IP网络解决方案(又称DIP,Deterministic IP解决方案)可在传统IP网络的基础上,消除因数据突发带来的转发抖动,充分保障网络报文传输的时延上限、时延抖动上限及丢包率上限,从而实现了IP网络从“大概率地保证服务质量”到“确定性地保证服务质量”的转变。

确定性IP网络解决方案的关键技术有哪些?

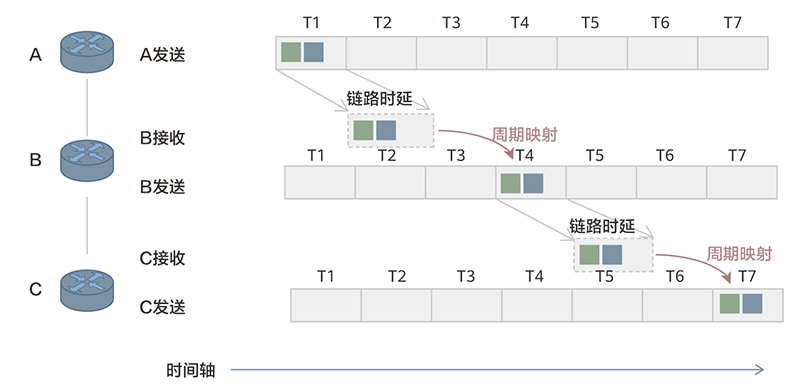

首先是周期性转发,基于周期性调度机制,严格控制数据包的转发时机,接口划分等长的周期,使报文的每跳都可被放入确定的周期,从而避免了跨周期的突发累积。

图1 邻居节点的周期性映射

在发送数据报文前,邻居间通过相应的测量协议来自动学习完成周期映射关系,学习时,将接收到邻居某周期最后一个比特报文所在的周期+1。如图1所示,设备B在周期T3接收到设备A.T1周期的最后1比特,则A.T1→B.T4。同时,周期映射关系需上报给控制器,以使控制器对资源进行控制。

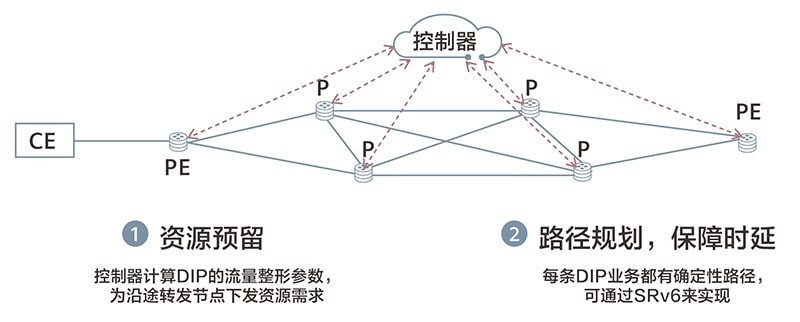

其次是资源预留,保证在任何节点及任意周期,接收到的DIP报文不会超出本设备出接口的运载能力。通过集中控制器,为沿途转发节点下发资源需求,由各节点根据下发的信息,为对应的业务流进行资源预留。预留资源包括与确定性IP网络相关的链路带宽、队列及缓存等,入口边缘节点将识别出的确定性业务流映射到为其预留的资源。

最后是路径规划,保证每条DIP业务都有确定性路径。即在大规模组网时,路径不随网络拓扑实时变化而发生改变。该技术确保了DIP业务流的传输路径相对固定,在为资源预留技术提供保障的同时,固定路径也为精确计算时延提供了可能,是保证有限时延及抖动的重要支持技术。同时,通过冗余路径规避了因节点故障导致的业务不确定性,实现了业务流的实时高可靠传输(见图2)。

图2 控制器统一进行资源预留与路径规划

确定性IP网络解决方案的技术效果主要体现在时延和抖动两方面。

确定性时延:通过周期精确整形及调度避免了微突发,由于每跳的时延确定,且端到端时延是跳数的线性关系,因此,可实现端到端微秒级确定性。

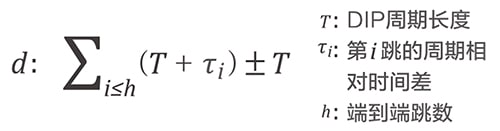

由于下一跳接收到的数据不一定正好在一个转发周期内,且需等待一个时间差才能进入转发周期时,这个时间差是,<,因此端到端总的转发时延基本可以确定为:

其中,加T为最坏情况下,减T为最好情况。

而上一跳与下一跳的链路传输时延与网络节点处理时延基本是确定的。这样,确定的转发时延加上所有链路的传输时延及设备处理时延,就可以确定端到端的时延上限。

确定性抖动:DIP报文只要在第一跳的周期确定之后,后续各跳及最后一跳的周期也将随之确定,也就保证了端到端时间的确定性。由于DIP不控制报文在周期内的抖动,而报文在首尾节点各有1T抖动,因此端到端抖动上限为2T,以调度周期10μs为例,端到端IP联接的时延抖动为±10μs,且与网络转发的跳数无关。

作为IPv6+创新应用的重要成果之一,确定性IP网络解决方案可在同时承载办公、生产业务流量的IP网络中,将工业控制类生产业务流量的时延抖动控制在目标范围内,使得IP网络也可用于工业控制系统的实时通信。

在钢铁行业中,存在大量的高温、高危生产场景,如炼钢、热轧等,通过远程集中控制实现生产现场的无人化,是钢铁行业数字化转型的重要部分,可将员工从“汗流浃背、烟熏火燎”中解放出来,在提升企业智能制造水平的同时,极大地改善员工的工作环境。

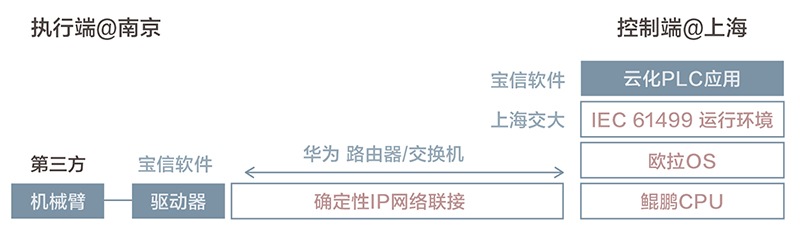

以华为与宝信软件、上海交大等联合开展的基于确定性IP网络技术的广域云化PLC试验为例(见图3),云化PLC系统被部署在上海,执行端机械臂则部署在南京,两者之间约600公里。采用通用IP协议,由4跳设备组成的远距离确定性IP网络,在重度背景IP流量的冲击下,实现了工控业务流平均时延小于4ms,时延抖动小于30μs,云化PLC系统可稳定地控制远端机械臂工作,试验取得圆满成功。

图3 云化PLC试验拓扑

能源行业最典型的一个场景就是矿井,往往深入地下几百米,环境恶劣,且经常进行爆破作业,导致生产现场的PLC设备容易损坏,维修困难、成本高。如果将PLC主站设备从井下部署改为井上部署,采用确定性IP网络解决方案组成工业环网,不仅可实现井上、井下设备的通信,最大程度避免设备的损坏,减少井下维护的负担,对于煤矿等场景而言,还可减少井下使用防爆箱的成本。

华为推出的业界首个确定性IP网络解决方案,包括CloudEngine S6730-H-V2系列交换机以及NetEngine 8000 M8系列路由器,可为工业控制等业务流提供端到端的确定性时延保障,其中,端到端时延抖动恒定低于30μs,且与网络节点数量无关。此外,确定性IP网络解决方案还可支持多园区、数万节点的多跳组网,可提供“车间-工厂-跨工厂”的确定性IP网络联接服务,可实现大规模组网环境下的生产系统远程集控。未来,曾经挥汗如雨的炼钢工人可以坐在空调房里远程炼钢,矿井维护人员不再需要深入几百米的矿井下进行设备巡检,工人的人身安全、工厂的生产效率都会随着数字化转型而大幅提升。

IPv6的规模部署、IPv6+的创新应用,推动着IP技术面向工业数字化典型场景不断与时俱进。从联接人到联接万物,从办公园区到生产园区,IP网络的联接范围不断扩大,联接属性持续增强。确定性IP网络解决方案将加速工业网络IP化的进程,通过打造IT/OT融合、IPv6一网到底的先进工业网络,进一步提升生产过程的互联互通能力,实现“数据上得来、算力下得去、上下游贯通”,充分发挥数据价值的优势,助力更多企业推进数字化转型。